- Objetivo

del ejercicio: hacer una lámpara metálica que a la vez tenga un sistema de

reloj, utilizar como mínimo 3 tipos de metales, al hacer la lámpara tener

en cuenta cómo evitar deslumbramientos irá el sistema de iluminación y

tener en cuenta durante el proceso la diferencia entre lámpara, bombillo y

sistema de luminaria; y si la lámpara a realizar será difusora de luz o

reflector y debe tener una fuente de luz, sistema de apoyo y paquete

técnico. Deberá escoger si es una lampara de piso, techo, pared o

mesa.

Diferencia entre

lámpara, bombillo y un sistema de luminaria: (http://mx.answers.yahoo.com/question/index?qid=20090818081412AA0caIB)

La diferencia entre lámpara y luminaria es:

- Luminaria hace referencia al artefacto completo, es decir, sistema de

apoyo, sistema de iluminación y la "capa" que cubre la lámpara.

Difusor: es una pantalla que filtra la luz de las lámparas

y permite dirigir los rayos luminosos según el efecto deseado. (http://es.thefreedictionary.com/difusores)

Fuente de luz: es una fuente luminosa que puede ser natural

o artificial. En este caso es una luz secundaria artificial, es decir que es

reflejada o transmitida por medio de un sistema de iluminación. (http://www.fenercom.com/pdf/publicaciones/guia-tecnica-de-iluminacion-eficiente-sector-residencial-y-terciario-fenercom.pdf)

Reflector: es una superficie que refleja luz. (http://www.erco.com/guide/lighting-technology-94/reflectors-2130/es/intro-1.php)

Sistema de apoyo: base y cuerpo (estructura) que le dará

estabilidad a la luminaria.

Relación de consumo de energía y

producción de luz de los distintos tipos de lámparas:

- Lámpara fluorescente: son lámparas que

aprovechan la tecnología tradicional de los tubos fluorescentes para hacer

lámpara de menos tamaño parecido a las incandescentes, tienen una vida útil más

duradera y consume menos energía eléctrica que las lámparas incandescentes, produciendo

la misma cantidad de luz, entre sus desventajas es que no alcanza su máximo

brillo de forma inmediata. La mayor parte de su energía la transforma en energía

lumínica y no calórica, su ventaja más grande es su contaminación, y por lo

tanto el reciclaje de estos bombillos cuesta 5 veces más que su fabricación.

- (http://es.wikipedia.org/wiki/L%C3%A1mpara_fluorescente_compacta)

-

Lámpara

incandescente: son los dispositivos de luz “clásicos”, que producen luz mediante el efecto de Joule. Se

consideran poco eficientes pues el 85 % de la electricidad producida la

trasforma en calor y solo el 15 % restante en luz. (http://es.wikipedia.org/wiki/L%C3%A1mpara_incandescente)

-

Bombillos LED: se caracterizan por su bajo consumo

de energía, mayor tiempo de vida, tamaño reducido, durabilidad, reduce la emisión

de calor, no contienen mercurio.

Bombillos

ahorradores cálidos y fríos:

Frio y caliente se

refiere a la temperatura del color de las bombillas. El color o iluminación emitida

por el bombillo se mide en escala Kelvin. Se define el color frio como una luz

azul como el hielo de gama baja

clasificada en los 4000K o superior. La luz caliente es cálida, emite un color

amarillo, naranja o rojizo, se acomoda alrededor de los 3000K. (https://www.google.com.co/?gws_rd=cr&ei=JN6KUqrIHJCLkAeD9IGoCQ#q=Bombillos+c%C3%A1lidos+y+frios)

Para éste trabajo

decidí hacer una lámpara de mesa la cual contiene los siguientes materiales y uniones:

·

Metales: acero, cold rolled, aluminio

·

Remaches pop 1/8

·

2 tornillos + tuerca

·

Sistema eléctrico ( bombilla, interruptor, soccer, cable, clavija)

·

Sistema o base para lámpara

·

Bombillo led GU10 marca Westinghouse

·

Soldadura de punto

·

Sistema de reloj

·

Soccer

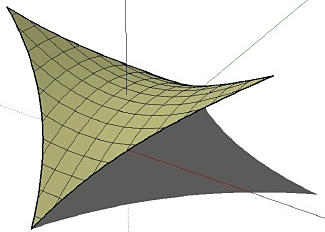

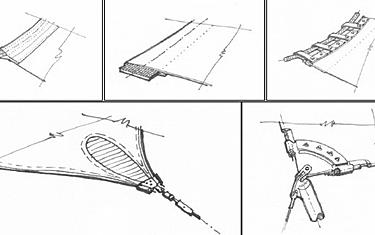

Secuencia de la actividad:

Corte

de láminas: con

un rayador y una reglar se marco en la lámina de acero las 3 piezas que conforman

la parte superior de la luminaria, 2 piezas de estas son repetidas (laterales)

y una sola pieza superior. (Como indican los planos mostrados anteriormente).

Una vez listas se cortaron con la sillaza y se lijaron.

En la lámina de cold rolled se corto la base y cuerpo de la

lámpara. La base está compuesta por dos parte, el cuerpo de también de dos

partes, el cuerpo en sí y la parte que se une a la “carcaza” de la luminaria.

Los soportes de aluminio para el cable se cortaron con tijera

corta metal y su forma se les dio con el dedo.

Perforado: a continuación se marcaron

con un centro punto las áreas a perforar para los remaches. El perforado se

llevo a cabo con el taladro electro manual y una broca de 1/8.

Doblado de cada parte de la luminaria: antes

de doblar cada pieza tenia marcado el área a doblar, estos se llevo a cabo en

la dobladora. El curvado del cuerpo se llevó a cabo en el tubo.

Unión: Una vez listos los dobleces de cada

parte, se unieron de la siguiente manera:

-

La base al cuerpo con soldadura de punto

- El cuerpo

con la “carcasa” de la luminaria” con remaches

- La “carcasa

“ de la luminario se unió con remaches

-

Soportes de aluminio para cable se unieron con remaches.

Armado sistema de iluminación

y eléctrico:

El cable se pelo en ambos extremos, los dos pedazos de cobre

se enrollaron entre ellos y se pasaron por dos aberturas de la clavija descubierta

y se ajustaron con atornillados a estas, luego se volvió a recubrir la clavija

con caucho. La parte superior se unió con los cables del soccer previamente

ajustado a la “ carcasa” de la luminaria con dos tornillos y tuercas, los dos

pedazos de filamentos de cobre se enrollados y se encajaron en unas “ cajitas

de platico” con tornillos y se ajustaron con atornillador, el mismo

procedimiento se repitió con los cables del soccer.

Una vez listo éste sistema se encajo el bombillo en el soccer

y quedo listo para funcionar.

Conclusión de la lámpara: la lámpara dirige luz a un solo punto (focal)

, ésta sale reflejada o adiciona luz a las 4 esquinas superiores.

Análisis general de la actividad:

Durante este proceso, practique y mejore las

actividades de cortar, doblar, curvar metales con maquinas mecánicas y

manuales.

Durante ésta actividad tuve bastantes problemas con

"la futura lámpara-reloj”, pues las ideas que tenia y plateaba en los

planos, a la hora de realizarlas en físico en el taller no funcionaban, debido

a que simplemente no era posible hacerse o el taller no contaba con la

maquinaria necesaria para hacer mi idea. Esto pasó en la mayoría de las clases

en el taller. Con estos aprendí que las ideas que muchas veces tenemos en la

mente no son posibles llevarlas a físico y tienen que hacerse modificaciones

drásticas para el funcionamiento del diseño. Al hacer el cuerpo y base de la

lámpara no tuve en cuenta que el cold rolled era un material muy “endeble” para

ser esta parte de la luminaria, razón por la cual, mi lámpara a pesar de

sostenerse por acomodación y buena distribución de las fuerzas, es muy débil y

tiene a temblar.

Con los problemas obtenidos durante el proceso y la

confusión de planos correctos y varias modificaciones, la lámpara no cumple con

mis expectativas, y todos los requisitos solicitados por el profesor, más sin embargo

cumple su función de lámpara de mesa.

Para disimular partes de la luminaria un poco golpeadas, se utilizo

pintura electroestática negra texturizada.

Banco de imágenes:

.jpeg)

.jpeg)