Cortes

Perforado: para perforar un metal deben tenerse en cuenta las siguientes indicaciones:

1)Afirmar el metal o pieza a perforar con un torno de banco o una abrazadera para que

no se resbale. 2) medir exactamente dónde se desea perforar, marcar preferiblemente con un centro punto y martillo. 3) una vez escogido el diámetro de la perforación escoger una broca de acuerdo a esta. Sostener el taladro firmemente y perforar lentamente, teniendo precauciones como no hacer mucha presión sobre el metal para que este no se doble.

Para perforaciones industriales el proceso es un poco diferente, se usan prensas con diferentes diseños de perforado que ejercen presión mediante golpes repetitivos sobre punzones que generan agujeros en el metal con diseños variados como: redondos, cuadrados, oblongos o decorativos.Gracias a la tecnología moderna las perforaciones son de gran precisión.

Ventajas del metal perforado:

-uniformidad en las perforaciones y espaciamiento

- superficie tercia y limpia

- Fuerte, resistente y no está sujeto a alargamientos

-Versatilidad en diseños

-control del libre paso de aire, líquidos, gases

-control de sonido

-cualidades estéticas

-resistencia estructural

Bibliografia: http://www.ladesa.com/PDF/ladesa_perf09.pdf;

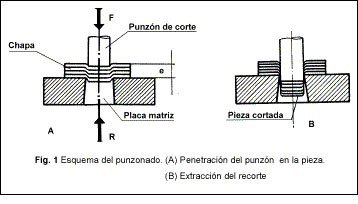

Punzonado ( Laminas perforadas y mallas): implica el corte de una lámina metálica a lo largo de una línea cerrada en un solo paso para separar la pieza del material circundante. La parte que se corta es el producto o pieza deseada en la operación. El perforado es muy similar al punzonado, a diferencia que la pieza que se corta es la que no se desea, el material remanente es el deseado.

|

| Piezas perforadas |

|

| Metal punzonado pieza cortada deseada. |

bibliografía: http://materias.fcyt.umss.edu.bo/tecno-II/PDF/cap-33.pdf

Cizallado: operación de corte de una lámina metálica a lo largo de una línea recta entre dos bordes de corte. El cizallado se usa especialmente para para reducir grandes láminas a secciones más pequeñas. Éste proceso se ejecuta en una maquina de cizalla de potencia o cizalla recta. Hay varios tipos de cizallas de manejo manual o mecánico.

|

| cillazado manual |

Bibliográfia: http://materias.fcyt.umss.edu.bo/tecno-II/PDF/cap-33.pdf

Aserrado: se conoce como el proceso básico de desprendimiento de viruta que emplea una hoja con dientes en el borde, el aserrado puede servir para provocar ranuras o estrías o partir una pieza de trabajo en dos; o la cantidad de material que quiera retirarse de la pieza. Es aserrado puede hacer manual o mecánico. El aserrado manual: como seguetas. El aserrado mecánico: maquinas para aserrar, vienen de diferentes tipos como aserrado circular ( sierra de forma circular), de banda (hoja de sierra flexible compuesta de una banda sin fin), en frío ( emplea sierra circular), por fricción ( forma de aserrado de banda que suaviza el metal), corta metales( hoja larga acoplada a una estructura con forma de arco).

|

| Instrumentos para el aserrado manual |

|

| aserrado mecanico |

Sierra sin fin : La sierra sin fin tiene una tira metálica dentada, larga, estrecha y flexible. Son muy usadas en carpintería y metalisteria. Para cortar metales se necesitan sierras especiales que requieren de un refrigerante que debe suministrarse constantemente en la cuchilla. El refrigerante mantiene la sierra fresca, evitando sobrecalentamientos que causarían defectos de corte.

Caladora: es utilizada para cortar curvas arbitrarias, formas de plantillas u otras piezas.

|

| sierra de mano o caladora. |

Láser: se emplea para cortar piezas de chapa, es decir laminas delgadas de metal, dónde el láser concentra su luz en la superficie de trabajo, afectando térmicamente el material y cortándolo.Para poder evacuar el material cortado es necesario un gas a presión como el nitrógeno, oxigeno o argón.

|

| Corte láser |

Bibliografia: http://www.sauercompressors.com/es/industria/industria-procesadora/metal-corte-por-laser/

Esmerilados y abrasivos

Un abrasivo es una sustancia que tiene como finalidad actuar sobre otros materiales con diferentes clases de esfuerzo mecánico —triturado, molienda, corte, pulido—. Es de elevada dureza y se emplea en todo tipo de procesos industriales y artesanos. Los abrasivos, que pueden ser naturales o artificiales, se clasifican en función de su mayor o menor dureza. Entre los abrasivos se encuentran el óxido de aluminio (alúmina), la arena, el carburo de silicio, el nitruro de boro cúbico, y el diamante.

Otro tipo de abrasivo es el esmeril con el cual se fabrican diversas ruedas y discos para el desbaste y corte de materiales como piedra y metal. Los elementos básicos que afectan en la operación de corte y rendimiento de las ruedas de esmeril son: tipo y tamaño de grano, liga o aglutinante, la dureza y su estructura.El grano es el elemento que efectúa el trabajo de corte y desbaste.

Acabados superficiales: recubrimientos y deposición

- Limpieza: Los alcoholes minerales (también denominados disolventes de Stoddard) se compra en la ferreteria. Es un solvente que puedes utilizar para limpiar el metal. Esta solución va a deshacerse de la grasa y limpiar la superficie del metal.

- Pintura: para pintar metal hay que 1) limpiar el metal; 2) limpiar el metal con alcoholes minerales; 3) Quitar el oxido; 4) Utilizar papel lija; 5) Lavar con jabón suave y agua; 6) Quitar el brillo; 7 ) Pintar la pieza de metal ( con base para metales y pintura en aerosol).

- Electrostática:es un tipo de recubrimiento que se aplica como un fluido, de polvo seco, suele ser utilizado para crear un acabado duro que es más resistente que la pintura convencional. El proceso se lleva a cabo en instalaciones equipadas que proporcionen un horno de curado, cabinas para la aplicación con pistolas electrostáticas y por lo general una cadena de transporte aéreo, donde se cuelgan las partes, por lo general electrodomésticos,partes de automóviles y bicicletas donde se cubren con una pintura en «polvo».

- Cromado- Cincado:

- cromado: la técnica de depositar mediante galvanoplastia una fina capa de cromo sobre un objeto de otro metal o de plástico. La capa de cromo puede ser simplemente decorativa, proporcionar resistencia frente a la corrosión, facilitar la limpieza del objeto, o incrementar su dureza superficial. En ocasiones para propósitos meramente estéticos se emplea una imitación del cromo más barata que éste. Un elemento que se desee cromar debe pasar por las siguientes fases: 1) desengrasado para retirar la suciedad superficial; 2) limpieza manual para retirar todas las trazas restantes de suciedad e impurezas superficiales; 3) varios pretratamientos dependiendo del sustrato; 4) introducción en el vaso de cromado, donde se calienta hasta la temperatura de la disolución; y 5) aplicación de la corriente galvánica, bajo la que se deja el componente durante el tiempo que se requiera para que se deposite sobre él el espesor de cromo requerido.

- cincado: es el recubrimiento de una pieza de metal con un baño de cinc para protegerla de la oxidación y de la corrosión, mejorando además su aspecto visual.

Paola:

ResponderEliminarNO OLVIDES poner las referencias de todos los mapas, fotos, cuadros...DEBAJO DE CADA UNO...modo pie de foto...con norma APA, para evitar problemas de autoría y propiedad intelectual